传统的数控机床占地面积大、灵活性差,无法应用于工装设备密集、工作空间狭小的飞机装配现场。为此,本文提出了一种基于工业机器人的交点孔精镗加工方法,并针对机器人存在的机械刚度较低、定位精度较差、易产生变形和振动等问题,深入研究了机器人位姿优化、误差补偿和振动抑制等关键技术,以保证交点孔的位姿精度和加工质量。

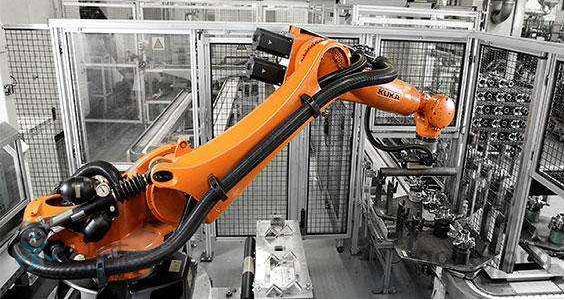

主要研究内容和创新点如下:阐述了飞机交点孔的重要作用及其加工技术的发展现状。介绍了基于工业机器人的交点孔精镗加工系统的结构组成和加工工艺流程。为了实现机器人的准确定位,构建了加工系统完整的坐标系体系,给出了工具坐标系和工件坐标系的具体标定方法,并采用Denavit-Hartenberg方法建立了系统所用KUKA KR360-2机器人的运动学方程。

研究了基于激光跟踪仪的机器人位姿误差补偿技术。对于机器人末端物体结构复杂、形状不规则而导致其位姿难以直接测量的情况,提出了一种基于点集匹配运算的位姿误差补偿方法,借助于辅助定位点,实现了机器人位姿误差的计算和补偿;对于机器人镗孔加工这一特殊情况,提出了一种面向对象的位姿误差补偿方法,直接测量计算镗孔刀具的位置误差和方向偏差,并对其进行补偿。在飞机交点孔精加工中,通过上述方法,机器人末端镗孔刀具的位置精度可以调整到0.05mm,方向精度可以调整到0.05°,满足了某大型飞机交点孔的位姿精度要求。

在综合考虑机器人镗孔加工特点及其刚度特性的基础上,研究揭示了镗孔加工的振动机理:振动的主体为机器人自身,振动的类型为具有位移反馈的强迫振动,振动时的刀具运动轨迹为椭圆,而且该椭圆的形态与主轴旋转频率密切相关。根据以上结果,提出了一种基于压脚机构的振动抑制方法,通过压脚与工件之间的摩擦力抵消切削力对机器人的作用,从而抑制机器人振动的发生。通过机器人镗孔加工试验,验证了上述机器人振动机理分析的正确性。在飞机交点孔精镗加工过程中,通过压脚抑制机器人的振动,交点孔孔壁表面粗糙度达到Ra0.8,孔径公差达到H7级,满足了某大型飞机交点孔的加工质量要求。*后,对全文工作进行了概括总结,并对有待进一步研究的内容进行了分析展望。

了解更多机器人咨询请点击:库卡机器人

QQ

QQ